Integrador Autorizado

Análisis de las necesidades de producción y operación para elegir los sistemas de control (PLC, PAC, DCS) y componentes (sensores, actuadores, drives, etc.) más adecuados.

Elaboración de diagramas de lazos de control (P&ID), listas de E/S, especificaciones de equipos, cableado y diseños de paneles o tableros.

Desarrollo de lógicas de control en plataformas como Siemens, Allen-Bradley, Schneider, Omron u otras marcas según los requerimientos del cliente.

Creación de interfaces gráficas intuitivas para la supervisión y control de procesos. Configuración de bases de datos históricas y alarmas.

Montaje de tableros, canalizaciones y cableado de señal. Supervisión de la correcta instalación de sensores, actuadores, componentes de automatización, etc.

Configuración de dispositivos de campo (transmisores, válvulas, drives), sintonización de lazos de control y pruebas de funcionamiento.

Ejecución de protocolos de prueba (FAT, SAT) y validación de la operación de los equipos en campo, garantizando el cumplimiento de las especificaciones técnicas.

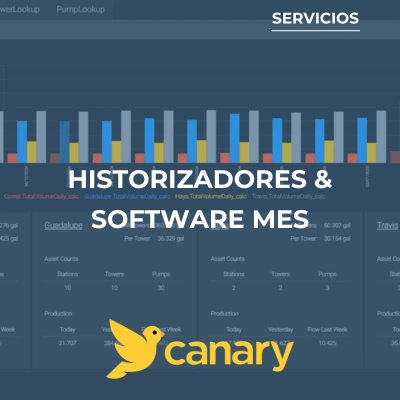

Configuración completa de la plataforma Canary, contemplando la instalación de servidores, bases de datos, historizadores y visualización de datos.

Asistencia continua para resolver incidencias, aplicar actualizaciones y garantizar la estabilidad y seguridad del sistema en todo momento.

Entrenamiento a operadores, analistas y personal técnico en el uso de Canary para el registro, análisis y visualización de datos de planta.

Acompañamiento para escalar el sistema, agregar nuevas fuentes de datos, integrar herramientas complementarias y aprovechar las últimas funcionalidades ofrecidas por CanaryLabs.

Análisis de la infraestructura de datos para determinar la mejor forma de integrar PI System en los procesos existentes, sin enfocarnos en la instalación física.

Asesoría para mejorar el rendimiento, el uso de los puntos de datos, la configuración de notificaciones y la gestión de eventos, maximizando el retorno de inversión.

Creación de dashboards personalizados, reportes y KPI relevantes, así como asesoría en la interpretación de la información para la toma de decisiones.

Aplicación de técnicas de control avanzado (PID, control predictivo, feed-forward) para mejorar la estabilidad y eficiencia de procesos.

Uso de software especializado para simular procesos industriales y predecir comportamientos, reduciendo riesgos antes de las implementaciones reales.

Implementación de algoritmos de control que manejan múltiples variables simultáneamente para optimizar la producción y reducir el consumo de energía y materia prima.

Integración de protocolos como Profibus, Profinet, EtherNet/IP, Modbus TCP, DeviceNet, etc.

Implementación de firewalls industriales, segmentación de redes y prácticas de seguridad para resguardar sistemas SCADA/PLC de amenazas externas.

Soluciones basadas en comunicaciones inalámbricas o cableadas (radio, 3G/4G, fibra óptica) para supervisar y controlar equipos a distancia.

Análisis de sistemas de control obsoletos y planificación de la actualización a plataformas más recientes, minimizando paradas de planta.

Modernización de máquinas y líneas de producción para prolongar su vida útil y aumentar su eficiencia.

Unificación de metodologías de programación, nomenclaturas, estándares de cableado y comunicación para facilitar el mantenimiento y escalabilidad.

Clientes que siguen prefiriendo nuestros servicios